- JEMIMAトップページ

- お役立ち情報

- 技術解説

- 1 プロセス計測制御機器の技術解説

- 1-4 プロセス用監視制御システム

- 1-4-1 生産管理システム:MES(プロセスコンピュータシステム)

1-4-1 生産管理システム:MES(プロセスコンピュータシステム)

- 1. 生産管理システム:MES(プロセスコンピュータシステム)

- 2. 分散形制御システム:DCS(ディジタル計装制御システム)

- 3. バッチ制御システム

- 4. PLC計装制御システム

- 5. 伝送システム

- 6. 多点監視制御システム

- 7. その他の専用装置

1.1 プロセスコンピュータの歴史

プロセスコンピュータあるいは制御用計算機と呼ばれるものが、実プロセスのロギングとSPC(Set Point Control)用に導入されたのは1959年であり、3年後にはDDC(Direct Digital Control)に適用された。当時一台のプロセスコンピュータは数百ループ以上のプロセス変数を処理する大規模集中形であり、DDC用には信頼性を上げる目的でCPUを2重構成とする等、冗長設計をして採用された。

当時のプロセスコンピュータはアナログ制御からDDCへの置き換え、多変数高度制御、制御状態の監視、ロギング、プラントのパイプラインの組み換え等のシーケンス制御等、制御を主体としたものであった。一部、最適化計算や解析計算が組み込まれたものもあったが、生産計画や操業計画の機能は上位のオフラインのシステムか人手にゆだねていた。

ソフトウェアの面では、ジョブの処理形態はオンラインリアルタイム処理であり、プログラム言語は、システムのリアルタイム性(応答性)を確保するために、高級言語を全面的には使用できず、アセンブラを主体とし補助的にFORTRANが使用された。

1975年前後からプロセスコンピュータの形態と役割が変遷し始めた。1972年頃から市販されたマイクロプロセッサの機能の向上とミニコンピュータの価格の低下がその要因である。それまで経済的理由から処理を一台のプロセスコンピュータに集中した形態から、制御機能ごとに、あるいは地域ごとに、専用のミニコンピュータ、マイクロプロセッサを分散配置する分散形制御システムが出現した。

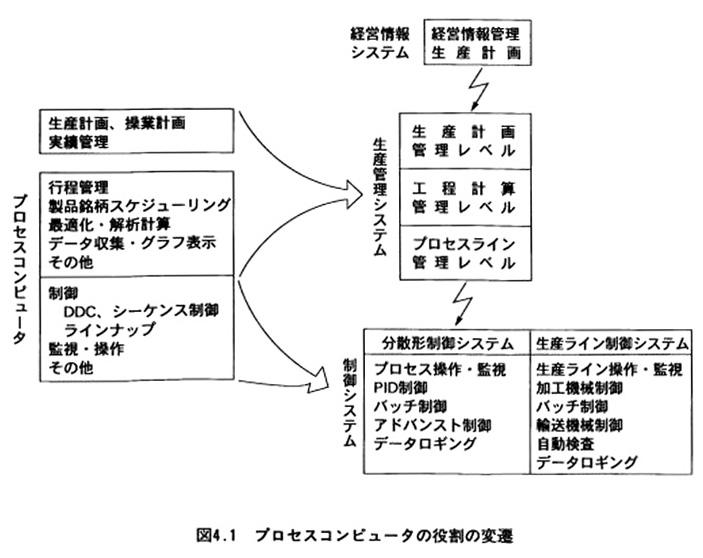

図4.1に示すように従来のプロセスコンピュータは、制御の役割に関しては制御システム(分散形制御システム)へ、最適計算、解析、工程管理のような管理の役割は管理システムへ機能分担する形態になってきた。操業管理システムの役割は、従来のプロセスコンピュータが持っていた機能だけでなく、上位のシステムや人手にゆだねていた操業計画やその実績レポート等の機能を包含する形態に変遷している。

1.2 生産管理システム:MES(Manufacturing Execution System)

生産管理システムは、ERP(Enterprise Resource Planning)の経営情報システムとDCSなどの制御システムをつなぐ役割をになうコンピュータシステムに位置し、製造業における永遠の経営課題である「品質・量・納期・コスト(いわゆるQCD)」の改善に貢献できるシステムとして期待が高まっている。近年、生産管理システムはMES(Manufacturing Execution System)の名称で呼称されるようになり、日本での普及も進んでいる。

(注)

MESは1992年MESA Internationalで定義されたものであるが、日本では経営情報システムと制御システムをつなぐ役割をになう広い範囲の機能を担うシステムとして呼称されている。

MESA International;http://www.mesa.org

また、経営情報システムと生産管理システムは制御システムとの中間に位置し、経営サイドからと製造サイドからの両面から捕らえた機能がある。

- 経営サイド;リアルタイムな製造情報を収集して、戦略的に工場を経営するための機能の提供(SCM;Supply Chain Managementの支援機能など)

- 製造サイド;現場オペレータ、現場管理者の日々の作業に役立つ機能の提供(製造記録、品質管理、生産指図機能など)

1.3 MESの標準化

MES分野の標準化は、ISAの場にMESに関わるユーザ、エンジニアリング、メーカが1995年にSP95委員会を起こして研究と標準化を進めている。研究・標準化の成果はANSI/ISAのS95規格となり、順じIEC/TC65/SC65A/JWG15;ビジネス・製造システムの統合(Enterprises Control System Integration)でIEC 62264国際規格(IEC 62264)として審議されている。

- パート1;モデル及び用語

- パート2;オブジェクトモデルと属性

- パート3;製造実行管理のモデル

- パート4;製造実行管理オブジェクトと属性

- パート5;ビジネス対応トランザクション

- パート6;製造実行管理用トランザクション