- JEMIMAトップページ

- お役立ち情報

- 技術解説

- 7 工業用無線

- 7-1 工業用無線概要

7-1 工業用無線概要

- 1. 工業用無線概要

- 2. 工場内の無線ネットワークとユースケース

- 3. 工業用無線の導入

- 4. 無線ネットワークの設計手法と評価・調整パラメータ

- 5. 無線の共存管理

1. はしがき

IoT(Internet of Things)の潮流の中、製造現場において安全性、信頼性、経済性、作業性のさらなる向上を目的に多種多様な無線技術が導入されている。一方、工場では、製造運転、設備保全、安全管理など操業を支える様々な機能があり、それぞれのアプリケーションに要求される通信速度や通信距離などの仕様が異なることから、適材適所の無線方式を採用することになる。

例えば、現場作業支援用のタブレット端末や監視カメラなどの大量データを伝送する場合は、Wi-Fi、設備管理用のRFタグやヘッドセットには、近距離通信用のBluetoothなどが候補となる。プロセス制御・監視や設備監視用のセンサのデータ伝送の用途においては、信頼性と時間確定型の通信性能と電池駆動で数年間利用を可能にしたISA100 Wireless(ISA100.11a) やWirelessHARTに代表される工業用無線ネットワーク技術(無線計装と呼ばれる場合もある)が広く利用されている。広域のIoTデータ収集用として、LPWA(Low Power Wide Area)に分類される、LoRaWAN、Sigfox、NB-IoT、LTE-Mなどの低伝送速度で伝送容量が小さいが、低消費電力で長距離伝送が可能な無線技術も工場での導入されている。

本篇では、工業用無線導入のメリットと工業用無線特有の特徴について解説する。

7-1-2 工業用無線の導入メリット

工業用無線は、プラントのライフサイクルにわたり、幅広い範囲で適用可能であり、幅広いメリットをたらす。例えば、配線材料の削減や工事コストの低減、監視強化による地球環境保全の強化や二酸化排出量の削減、安全性向上、効率改善、作業環境の改善の効果が期待されている。以下に、有線計装と比較した工業用無線(無線計装)の適用例とその優位性を示す。

7-1-2-1 現場の監視強化を低コストで実現

プロセス制御システムの中には、安全操業に重要度の高い制御ループもあり、リアルタイム性・高信頼 性要求の観点から無線技術の適用はリスクが高い。しかし、プロセスの状態監視や設備の稼働状態のモニタリングを必要とする箇所は工場に多く存在する。無線センサを利用することで、計装ケーブルの材料費を削減できるだけでなく、設置工事の費用及び、工期工程を削減することが可能となり、プロジェクトコストを大幅に削減して現場の監視強化が可能となる。

7-1-2-2 テンポラリ設置による製造設備の予兆検知

有線計装の配線工事はかなりコストがかかるので、その工事は慎重に考えなければならない。一方で、無線通信は配線が不要のため、容易に無線センサの設置場所を移動、台数の追加・変更をすることができる。このようなテンポラリ設置が可能な特徴を活かし、工事中やコミッショニング中の一時的な無線センサの設置によるプロセスの同定や最適化、プラント操業中の製造設備の予兆検知やトラブルシューティングによる計画外シャットダウンの防止など、工場の生産性向上に寄与する。

図7-1-2-2 テンポラリ設置

7-1-2-3 有線計装が難しい箇所への設置

技術的には実現可能でも経済的な理由から実用的ではない有線計装のアプリケーションがある。例えば、少数の測定ポイントであるが、センサと監視システムの間が長距離の場合や、その途中に公道や河川や湾が横切る場合の配線が挙げられる。無線であれば、配線不要のためこのような場合でも容易に測定ポイントを追加できる。

石油精製、化学プラントにはロータリキルンなどの回転体設備や巨大なタンクが多数あり、センサの配線工事が困難な箇所が多く存在する。さらに、数百点の計測アプリケーションでは、配線コストが高額となる。そのため、有線計装によるセンサの設置をあきらめざるを得ないケースがあった。無線センサを利用する事で、従来の有線計装では計測が困難であった現場データの見える化が可能となり、制御性の改善による生産効率の向上や安全・安定操業に寄与する。

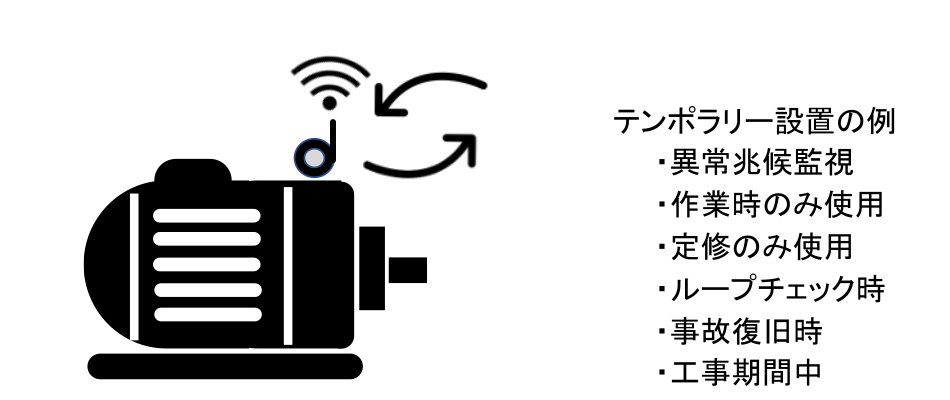

図7-1-2-3 有線計装が難しい箇所への無線計装の適用

7-1-2-4 フィールド・メンテナンスの効率化

工場のフィールドマンは、ハンディターミナルを携帯して現場を巡回しながら、フィールド機器の校正作業や診断情報の収集を行い、安全・安定操業を支えている。実際の作業は、フィールド機器のカバーを外し、メンテナンスポートにハンディターミナルのプローブを接続して、温度や圧力などのフィールド機器が示すプロセスの精度の確認や校正作業、診断情報の読み出しなどを行なっており、多大な保全コストがかかっている。フィールド景気のデジタル化と無線通信化により、これらのフィールド機器のメンテナンス情報を遠隔から取り出すことができるようになれば、現場のメンテナンス効率を大幅に改善することができる。

現場の巡回時においても無線センサとスマートフォーンやタブレット端末を連携させることで、従来のハンディターミナルに代わる、現場作業支援の強力なツールとして、メンテナンス作業の効率化や安全性向上、ヒューマンエラーの低減にも効果を発揮する。

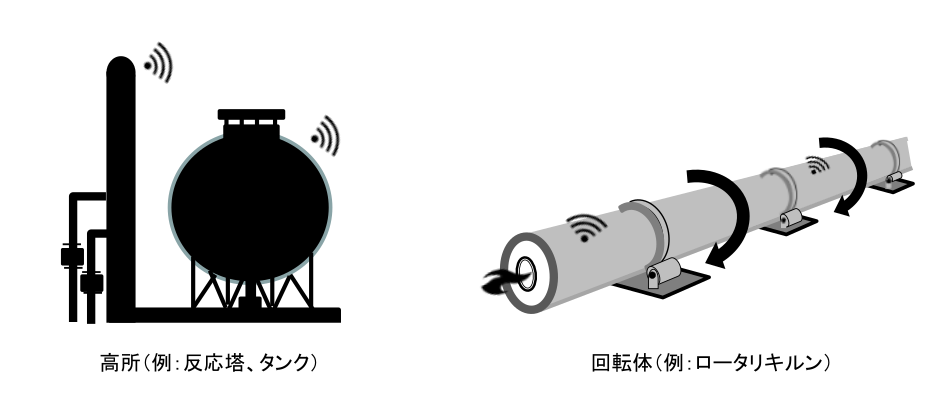

図7-1-2-4 無線端末を利用したフィールド・メンテナンスの効率化

7-1-3 工業用無線の特徴

工業用無線は工場やプラントの製造現場で利用される無線通信技術である。工業用無線は、一般家庭で利用されている無線製品と比較して通信の信頼性や低遅延性、省電力性(バッテリー交換周期:数年)、工場やプラントをカバーする長距離・広範囲の通信性能、高いセキュリティ性などの要件が求められる。

7-1-3-1 信頼性

工場では、数多くの配管・設備など、無線にとって障害物が存在する。また、複数の無線を用いるシステムが混在し、製造設備からも電磁ノイズが発生する環境において、無線を使用してもデータの送受信が確実に行える信頼性が求められる。具体的には以下の技術などを用いた電波干渉回避や緩和技術を採用することで通信無線の信頼度を高めている。

表7-1-3-1 無線通信の信頼性を向上させる技術の例

| 通信の信頼性技術 | 概要説明 |

|---|---|

| スペクトラム拡散 | 伝送信号を広帯域化(周波数拡散)して干渉耐性を高める技術 |

| 周波数ホッピング | 一定時間ごとに通信チャネル(周波数)を切り替え、ある周波数チャネルで干渉が発生しても他の周波数チャネルで再送する技術 |

| メッシュネットワーク | 無線通信経路をメッシュ状に冗長化し、障害発生時に経路を切り替える技術 |

7-1-3-2 低遅延

工場のプロセス監視・制御では、リアルタイム性(時間確定型の応答)が求められ、フィールド機器の送受信データの遅延が許されないアプリケーションが多く存在する。有線と比較しても遜色ない低遅延を実現することで、無線を適用するケースが拡張できる。

7-1-3-3 省電力

無線化したフィールド機器のバッテリー交換の頻度が多いと、保守コストが増大や、交換時のフィールドデータの欠損など、システム全体の信頼性を低下させる要因となる。工業用無線の製品設計では、完結動作機能の実装などの省電力設計を施し、バッテリー交換周期を如何に延ばすかが重要なポイントとなる。例えば、プラントの定期点検周期を想定(例:4年間)し、操業中のバッテリー交換を極力不要とするような低消費電力設計とバッテリー容量の算出などが施されている。

7-1-3-4 長距離・広範囲の通信

石油精製や化学プラントなどの広大な工場の敷地内に工業用無線を導入する場合は、広範囲をカバーする長距離通信性能を備えた無線化フィールド機器が必要となる。一方で、工場内には多数の製造設備が乱立しているため、電波が届かない場所も多く存在する。このような場合は、マルチホップ、メッシュネットワーク機能を備えた無線製品を採用することで、障害物を迂回して通信範囲を広げることができる。

7-1-3-5 セキュリティ

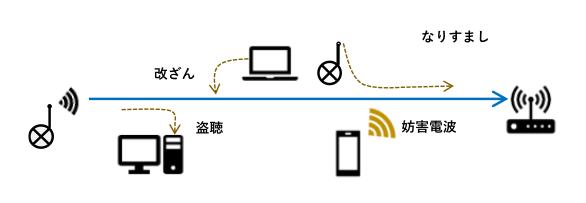

工場のフィールド機器の計測データは部外者が容易に入手、妨害、改ざんなされないように、高いセキュリティ性(システムの可用性、データの健全性、データの機密性)の確保が求められる。工業用無線の製品は、高いセキュリティ性を確保するために、周波数ホッピングによる妨害回避、再送伝送、データの改ざん検知、データの暗号化(例:AES128ブロック暗号)、機器認証、ネットワーク認証など多面的な技術により、様々な脅威からデータを保護する仕組みを実装している。

図7-1-3-5 無線ネットワークのセキュリティの脅威

参考文献

- 計測技術 2016.5 (P.31-35)「計測制御システムの無線ネットワークセキュリティ」

- 日本電気計測器工業会「工業用無線の導入および無線共存ガイド」

https://www.jemima.or.jp/activities/strategic-project/strategic-project-4/981.html (会員向け公開)