- JEMIMAトップページ

- お役立ち情報

- 技術解説

- 3 電気測定器の技術解説

- 3-7 半導体・IC測定器・ボードテスタ&試験システム

- 3-7-1 ボードテスタ

3-7-1 ボードテスタ

- 1. ボードテスタ

1 インサーキットテスタ In-Circuit Tester

電子機器の内部には必ず電子回路基板が入っている。電子機器が正しく機能するためには電子回路基板が正常に動作する必要がある。電子回路基板は、電子部品がプリント配線板(基板)に正しく実装され、電源が供給されることにより動作が可能となる。この電子部品が実装された状態の基板を検査するのがインサーキットテスタである。

インサーキットテスタは、電子部品と基板との接続信頼性を検査することが目的であり、その手段として、実装された電子部品(抵抗器・コンデンサ等)の定数、ダイオード特性などを測定することにより実装基板の良否を判定する装置である。MDA(Manufacturing Defect Analyzer)と呼ばれる検査装置も広義においてはインサーキットテスタに含まれる。

1.1 基本構成

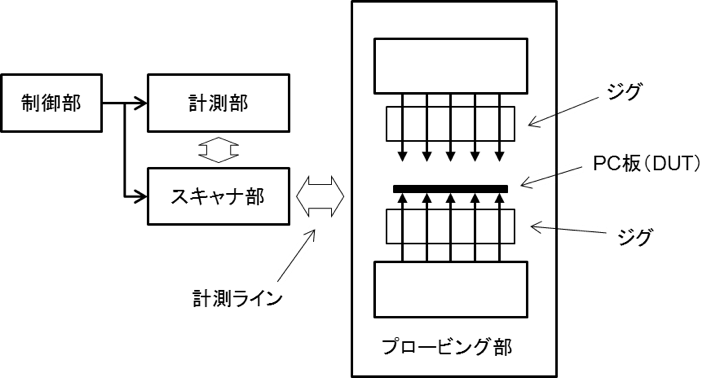

装置は、電気検査を行う計測部、計測ラインを切り替えるためのスキャナ部、および計測ラインを被検査基板上の任意の場所に通電接触させるためのプロービング部、さらにそれらをコントロールするための制御部から構成される。

プロービング方法には、ジグ( Jig )方式とフライングプローブ方式とがある。

a) ジグ方式

ジグ方式ではコンタクトプローブが埋め込まれた検査ジグを使用し,プレス機構によって,全てのプローブを同時に基板上の所定のテストポイントに接触させる。その状態で計測ラインをスキャナ回路(リレー切り替え回路)により切り替えながら各電子部品の検査を実行する。ジグとはJIG(英)のことであり,「ピンボード」,「フィクスチャ(Fixture)」とも呼ばれる。また漢字の「治具」は当て字,「冶具」は誤用とされる。

検査対象となる基板には,それぞれの検査を組み合わせるプログラムと,専用のジグを製作する必要があるが,検査時間が短いので量産基板の検査に適している。

図1 装置の構成(ジグ方式)

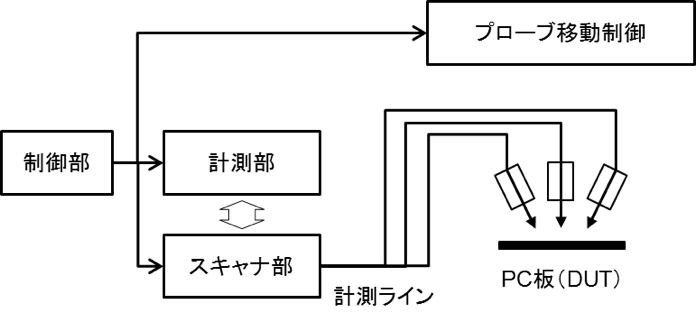

b) フライングプローブ方式

フライングプローブ方式ではコンタクトプローブを保持した複数のアームが基板上の任意のポイントに移動してプロービングを行う。プローブの移動時間が必要なのでジグ方式に比較すると検査時間は長くなるが,専用のジグが不要で検査プログラムの入れ替えにより段取り替えが可能なため,多品種少量生産の基板検査に適している。テストポイントの座標も任意に変更できるので,基板の部分的な設計変更への対応も容易である。試作基板の実装検査や不良品の解析などの工程でも利用されている。

図2 装置の構成(フライングプローブ方式)

1.2 検査原理

基本的な測定方法は DMM(Digital Multimeter)と同様に、プロービングポイントに測定信号を印加したときの電圧と電流の値から電子部品の定数を測定する。

基板全体の検査は、検査する項目別に計測ラインの接続情報( H 電位、L 電位のポイントなど)と測定条件(測定モードやレンジの設定と判定基準値など)を入力した検査プログロムにより自動的に行われる。

電気回路は一般に回路網(ネットワーク)を形成しているため、素子個別の定数を測ることが困難であるが、インサーキットテスタでは検査精度を向上させるための機能を備えている。

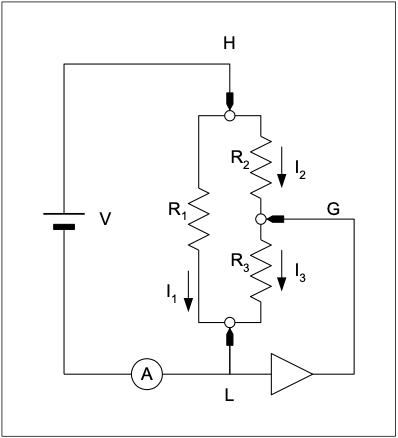

a) ガーディング機能

図3 ガーディング機能

図3の抵抗回路網(R1,R2,R3)に対してH電位とL電位だけでR1を測定すると,並列接続されるR2,R3からも電流計(A)に電流が流れ込むため誤差が大きくなる。この影響を電気的に切り離すのがガーディング機能である。 図3の場合は,ガード電位(G)を使いR3の両端を同電位にしてI3が流れないようにすることにより,誤差を小さくすることができる。

b) 位相分離

R(抵抗)および L(コイル),C(コンデンサ)によって構成された回路網に交流信号を印加すると、電流と電圧の間に位相差が生じる。この位相差を利用して、位相が 0°の R 成分と±90°の L、C 成分とを分離することにより、各素子の定数を正確に測定することが可能になる。

2 ベアボードテスタ Bare Board Tester

ベアボードテスタは,電子部品が実装されていないPC板(ベアボード)の配線パターンが,設計されたとおりに形成されているかを検査する装置である。

2.1 基本構成

装置のプロービング方式はインサーキットテスタと同様,ジグ方式とフライングプローブ方式とがある。

2.2 検査原理

インサーキットテスタとの違いは測定時に印加する電圧や電流が大きいことである。ベアボードは,絶縁材料と金属から構成されているので,高耐圧・耐高電流性能が要求される。

a) 抵抗方式

基板上の各配線パターンの端点(接続パッド)間の抵抗を測定して,判定基準値と比較することにより検査を行う。設計上つながっているべき配線パターン上の端点間の検査を導通検査,つながっていてはいけない配線パターン間の検査を絶縁検査という。

高密度多層配線板(HDI:High Density Interconnection)の微細化により,層間を接続するビア(Microvia)の接続信頼性を検査するため,四端子配線法による低抵抗導通検査も普及している。

b) 静電容量方式

被検査基板を,絶縁物を介して電極板の上に置き,電極板と基板上の各配線パターン間に形成される静電容量と判定基準値とを比較することにより検査を行う。静電容量C〔F〕は向かい合う導体の面積S〔m2〕と間隔d〔m〕とその間に存在する材料の誘電率e〔F/m〕により決まる。

よって,配線パターンに断線や他の配線との短絡が発生して面積が変化すれば,それを異常として検出することが可能となる。

3 部品内蔵基板テスタ

部品内蔵基板とは,高密度実装のために基板内部に電子回路の一部の電子部品を埋め込み配線接続された基板で,外観上はベアボードとの見分けがつかない。

3.1 基本構成

ジグ方式とフライングプローブ方式とがある。

3.2 検査原理

部品が接続されていない配線パターンに対してはベアボードテストを実行し,基板に内蔵された電子部品や電子回路に対してはインサーキットテストを実行する。さらに,電子部品に高電圧が印加されないよう,部品が接続されている配線パターンを全て同電位に固定して,他の配線パターン間の絶縁検査を実行する。

4 その他のテスタ

4.1 ファンクションテスタ

ファンクションテスタは,電子部品実装後の基板に電源を供給したパワーオン状態で各基板固有の回路動作を検査する装置である。電子回路を動作させるための電源投入シーケンスをはじめ,様々な計測器とI/O信号を制御するためのシステムが構成され,自動検査の途中に回路の調整工程を含む場合もある。検査項目も多岐にわたり,システムは複雑かつ個別設計となる傾向が強い。

4.2 バウンダリスキャンテスト

JTAG(Joint Test Action Group)テストとも呼ばれ,検査ユニットをファンクションテスタやインサーキットテスタのハードウェアに組み込むケースが多いため,一般的には「バウンダリスキャンテスタ」ではなく「バウンダリスキャンテスト」と呼ばれる。

JTAGテスト用の回路が組み込まれたデバイスの実装状態をTAPという5本の信号線を利用して検査を実行するが,ファンクションテストとは異なり,電子回路をパワーオフ状態で検査することが可能である。