- JEMIMAトップページ

- お役立ち情報

- 技術解説

- 1 プロセス計測制御機器の技術解説

- 1-3 操作端

- 1-3-1 空気式操作端

1-3-1 空気式操作端

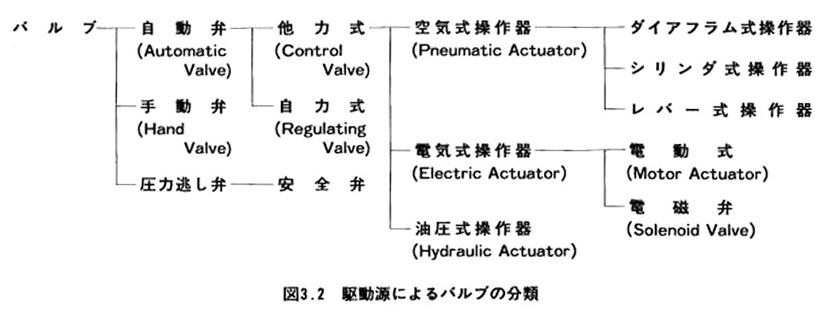

空気式操作端は駆動源である空気圧が容易に得られ、機器も比較的安価である。また、信頼性が高く最近の小形化と相まって保守、点検が容易で、一般的に使用される範囲では、実用上十分な操作力と操作速度が得られ、周囲条件(雰囲気)についても問題が少ないことから最も広く使用されている。

1.1 空気式調節弁

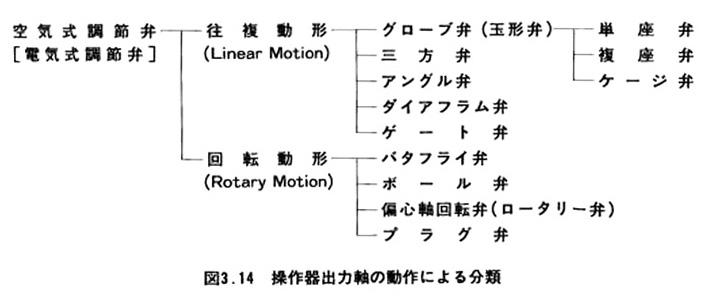

空気式調節弁は操作端の代表的製品である。構造的には弁本体部と操作器に分けられる。

弁本体部にはその形状により色々な形式の製品があり、それぞれ使用上の特徴がある。

主な形式とその特徴を簡単に記すと次のとおりである。

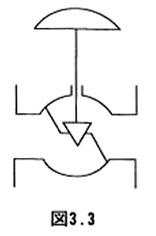

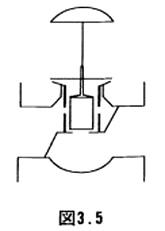

- 単座弁:

最も基本的な形式で、弁閉止時の漏洩が少なく、安定な動作が得られるが、大口径や高差圧の場合操作器が大形になる。

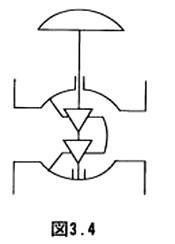

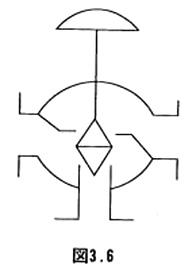

- 複座弁:

バルブプラグに働く不平衡軸推力が小さく、大口径で操作器選定上有利ではあるが、常用差圧が大きい場合ハンチングなど不安定な動作を起しやすく、操作器選定には注意を要する。

- ケージ弁(単座・複座):

キャビテーションやフラッシングに強く低騒音性が得られる。また、高差圧条件で安定な動作が得られる。更にトリムの変更が簡単であり、メンテナンスが容易である。

- 三方弁:

1台で流体の混合、分割が行なえ、設備スペースやコスト上で有利なことが多い。

- アングル弁:

流路が滑らかな形式で、スラリーや高粘度流体用に適する。耐摩耗性トリムとして硬化処理やセラミックスを使用したものもある。

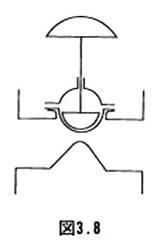

- ダイアフラム弁:

別名サンダース弁とも呼ばれ、弁全体に耐食材料のライニングができ、耐腐食流体弁として比較的安価である。

- ゲート弁:

ディスクが垂直に流れを仕切り、全開時に流れは直線となり、抵抗は少ないが制御には適さない。

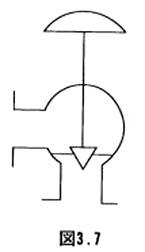

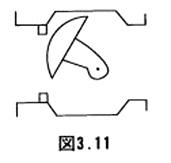

- バタフライ弁:

流れの障害が少なく、低差圧、大流量流体に適し、大口径のものが安価に得られる。

- 偏心軸回転弁:

大きな弁容量と大きなレンジアビリティをもち、弁閉止時の漏洩も少ない。また、スラリーや高粘度流体にも使用できる。

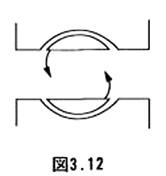

- ボール弁:

圧力損失が少なく、一般に流体を遮断する性能も優れているためオンオフ制御が安価に得られる。

- プラグ弁:

コック形状の内弁をもち、弁座には潤滑油または軟質プラスチックを用いおもに軽負荷用で、スラリー用途弁もある。

- その他:

この他、それぞれの条件目的にあわせた特殊な形式のものが多く製作されている。

実際の形式選定にあたっては、使用目的と流体仕様を検討し、それぞれ弁形式の特徴を生かす配慮が必要で有る。

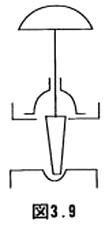

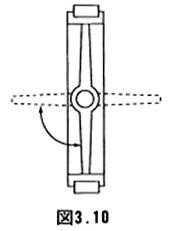

1.2 空気式操作器

空気式操作器は、ダイアフラム又はピストンシリンダに空気圧を与え、力と変位に変えるもので、スプリングを使用し、その反力とのバランスで位置を決めるもの(スプリング式)と、空気圧のバランスで位置を決めるもの(スプリングレス式)がある。ダイアフラム式は構造が簡単で精度も高く、また安価なことから最も多く使用されている。

ピストン式はダイアフラム式と比較して、大きな出力(操作力)とストローク(行程)が得やすい特徴がある。なお、ピストン式の操作器を比例動作に使用する時はポジショナが必要となる。

1.3 電空変換器、ポジショナ等

操作端は、調節器からの信号により、プロセスを制御するが、信号の種類(空気、電気、その他)と駆動源の組み合せにより、それぞれの特徴を生かすことができる。この組み合せや性能向上のために、各種変換器(電/空変換器等)やポジショナ(空気式ポジショナ、電/空ポジショナ等)その他の機器類が用意されている。